2.生产运营系统

生产经营系统是根据A公司的实际问题状况、财务能力和技术能力提出的信息系统解决方案。从数据分析的角度改进A公司存在的问题。生产运营系统技术路线图如图1所示:

生产经营系统的技术框架分为三层:物理层、网络层、系统层。其中,物理层负责数据的采集,主要通过布置在生产现场的传感器或PLC;网络层负责数据传输;系统层主要包括服务器端和应用端,是整个系统的软件部分。

2.1 系统架构的选择

系统架构选择B/S开发架构,即浏览器/服务器系统运行模式。这种模式统一了客户端,将系统功能实现的核心部分集中在服务器上,简化了系统的开发、维护和使用。客户端只需要安装一个浏览器;浏览器通过数据与数据库进行交互。

2.2 数据采集与网络传输

2.2.1 数据采集

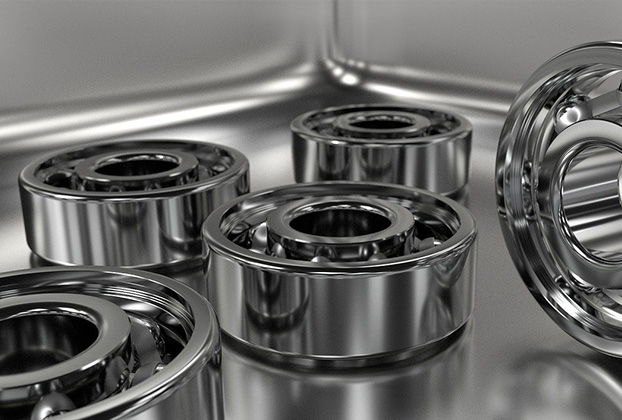

数据采集是系统的核心部分,也是整个系统的支撑。采集的主要数据是每条生产线的产品数量和组装产品的数量。收集每条生产线的零件数量,用于监控生产线的进度,协助管理人员根据实际产量进行生产进度,确保生产线的平衡;收集流水线的生产线数,确保生产计划按时完成;合格产品的数量是为了监控生产线的稳定性和可靠性,避免因设备问题导致零件和产品质量问题。

红外计数器传感器主要用于采集合格产品。传感器安装在生产线最后一道工序后,收集最终合格产品数量;对于不合格产品,系统采用扫码枪采集数据。

有些设备的运行参数需要通过PLC采集。主要参数包括理论处理率、实际处理率、设备运行时间、设备停机时间等,收集这些参数数据的目的是为了以后计算设备OEE。

2.2.2 网络传输

网络布局需要考虑以下问题:

(1)传输方式的选择。有线传输是最稳定的数据传输方式。但是由于工厂布局已经固定,布线成本高,布线混乱,选择无线传输;

(2)干扰考虑,生产线上有多台中频设备,中频会对无线网络造成一定的干扰;

(3)传输距离的考虑。数据采集点到数据接收点的最远距离不超过200米;

(4)成本考虑。由于采集频率是15s一次,传输频率比较大,不适合使用GPRS数据流量传输。

综合考虑,选择了工业级无线网络传输协议来传输数据。选择的考虑点如下:

(1)多跳无线通信。多跳特性可以保证数据在传输过程中的稳定性,防止数据丢失;

(2)模块结构的分层数据使模块性能更好,保证传输模块的稳定性;

(3)抗干扰能力强,能很好地适应恶劣的生产环境。

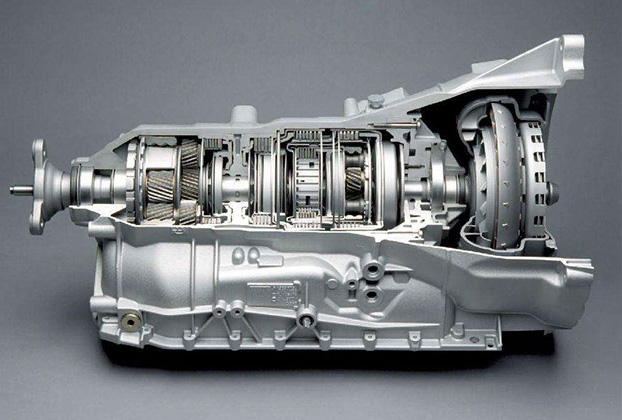

2.3 设备故障报修

设备故障上报过程中信息堵塞、责任分工不明确是导致设备维修时间过长的主要原因。因此,系统重构了原来的设备故障上报流程。重构过程如图4所示:

当设备出现故障时,相应的生产组长将通过系统申请维修。提交维修报告后,维修部负责人接到维修任务,维修组组长下达维修任务给维修员,维修员通过订单维修设备故障,形式为;

维修工接到订单后,到达指定地点对设备进行维修。维护完成后,将维护完成信息发送给生产组长验收。验收通过后,生产组长结束流程。维修申请流程有几个关键点,以确保及时完成维修任务:

(1)信息流通方式。代替传统纸质报修报告,信息传输速度快,防止信息流通受阻;

(2)订单抢单方式,维护任务与业绩挂钩,通过抢单,不仅可以调动维护人员的积极性,还可以解决任务分配不均造成的不公平;

(3)Alarm 监督机制。系统设置了报警嵌入机制。如果维护任务没有处理,系统会自动发送消息给相关责任人的上级领导每次指定时间(时间可调),最多可以推送给厂长。

2.生产运营系统

生产经营系统是根据A公司的实际问题状况、财务能力和技术能力提出的信息系统解决方案。从数据分析的角度改进A公司存在的问题。生产运营系统技术路线图如图1所示:

生产经营系统的技术框架分为三层:物理层、网络层、系统层。其中,物理层负责数据的采集,主要通过布置在生产现场的传感器或PLC;网络层负责数据传输;系统层主要包括服务器端和应用端,是整个系统的软件部分。

2.1 系统架构的选择

系统架构选择B/S开发架构,即浏览器/服务器系统运行模式。这种模式统一了客户端,将系统功能实现的核心部分集中在服务器上,简化了系统的开发、维护和使用。客户端只需要安装一个浏览器;浏览器通过数据与数据库进行交互。

2.2 数据采集与网络传输

2.2.1 数据采集

数据采集是系统的核心部分,也是整个系统的支撑。采集的主要数据是每条生产线的产品数量和组装产品的数量。收集每条生产线的零件数量,用于监控生产线的进度,协助管理人员根据实际产量进行生产进度,确保生产线的平衡;收集流水线的生产线数,确保生产计划按时完成;合格产品的数量是为了监控生产线的稳定性和可靠性,避免因设备问题导致零件和产品质量问题。

红外计数器传感器主要用于采集合格产品。传感器安装在生产线最后一道工序后,收集最终合格产品数量;对于不合格产品,系统采用扫码枪采集数据。

有些设备的运行参数需要通过PLC采集。主要参数包括理论处理率、实际处理率、设备运行时间、设备停机时间等,收集这些参数数据的目的是为了以后计算设备OEE。

2.2.2 网络传输

网络布局需要考虑以下问题:

(1)传输方式的选择。有线传输是最稳定的数据传输方式。但是由于工厂布局已经固定,布线成本高,布线混乱,选择无线传输;

(2)干扰考虑,生产线上有多台中频设备,中频会对无线网络造成一定的干扰;

(3)传输距离的考虑。数据采集点到数据接收点的最远距离不超过200米;

(4)成本考虑。由于采集频率是15s一次,传输频率比较大,不适合使用GPRS数据流量传输。

综合考虑,选择了工业级无线网络传输协议来传输数据。选择的考虑点如下:

(1)多跳无线通信。多跳特性可以保证数据在传输过程中的稳定性,防止数据丢失;

(2)模块结构的分层数据使模块性能更好,保证传输模块的稳定性;

(3)抗干扰能力强,能很好地适应恶劣的生产环境。

2.3 设备故障报修

设备故障上报过程中信息堵塞、责任分工不明确是导致设备维修时间过长的主要原因。因此,系统重构了原来的设备故障上报流程。重构过程如图4所示:

当设备出现故障时,相应的生产组长将通过系统申请维修。提交维修报告后,维修部负责人接到维修任务,维修组组长下达维修任务给维修员,维修员通过订单维修设备故障,形式为;

维修工接到订单后,到达指定地点对设备进行维修。维护完成后,将维护完成信息发送给生产组长验收。验收通过后,生产组长结束流程。维修申请流程有几个关键点,以确保及时完成维修任务:

(1)信息流通方式。代替传统纸质报修报告,信息传输速度快,防止信息流通受阻;

(2)订单抢单方式,维护任务与业绩挂钩,通过抢单,不仅可以调动维护人员的积极性,还可以解决任务分配不均造成的不公平;

(3)Alarm 监督机制。系统设置了报警嵌入机制。如果维护任务没有处理,系统会自动发送消息给相关责任人的上级领导每次指定时间(时间可调),最多可以推送给厂长。