项目背景

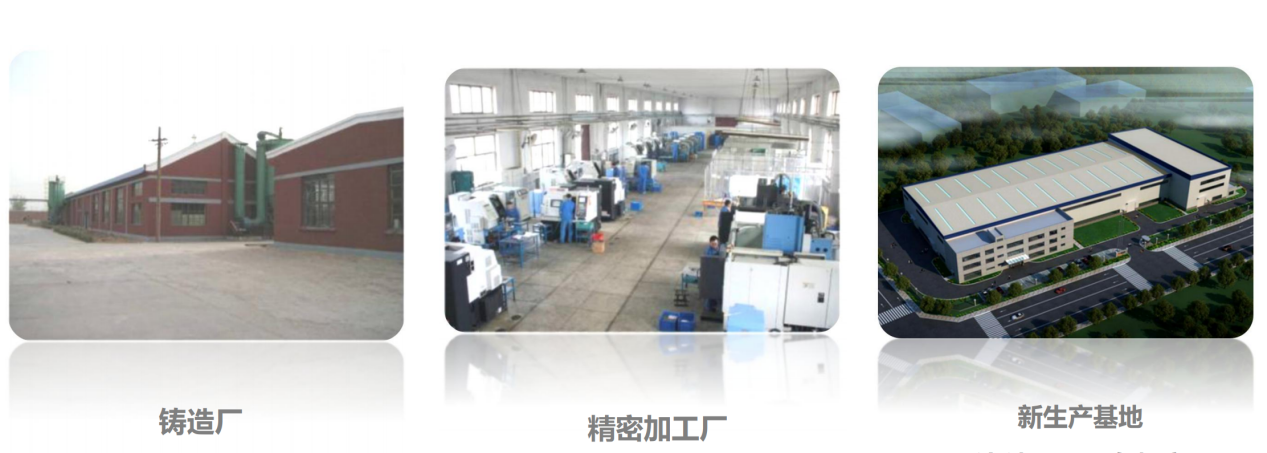

目前精诚75%的产品出口到欧美地区,45%的产品是用于汽车行业动力传动系统、进气系统、排放系统等的高精度关键零部件。并先后与德国大众、意大利菲亚特、美国康明斯、日本三菱重工等公司开展合作。过去几年,精诚一直寻求进入大众一级供应商资源池,但是连续三次评估均不通过,主要原因是因为工厂内部信息化程度不达标。具体表现为:

1.订单处理

客户订单录入,发货管理、发货单打印等仍是手动处理,及易出错。依靠线下纸质单据处理保存,也不利于跟踪回溯。

2.质量追溯

质量体系不完善,原料进料检验相关标准和检验结果、不合格处理流程、生产过程检验数据、完全依靠线下人工记录,存在质量风险。

3.仓储物流管理

库位管理不够精准,货架、库位设置不合理;FIFO管理不够,主要靠人工线下标记管理;安全库存管理无系统支撑,出入库管理依靠人工处理,效率不高易出错。

4.计划管理模块

订单需求传递、计划排产依赖人工经验,没有系统支撑,计划调整管理混乱,产能数据缺失严重。

5.车间现场管理

车间生产进度、生产单进度靠人工事后统计纸质单,效率低,时效性差,且易出错,纸质单据传递,易丢失,版本管理易出错;各车间日计划执行情况依赖人工统计,层层上报才能知晓,缺乏及时性。

2019年3月,在大众原厂第四次内审评估之前,精诚选择新核云助力其工厂智能化转型。

解决方案

新核云实施团队根据大众审核要求,详细调研了精诚当前业务现状和旧系统使用情况,协助精诚内部项目团队一起重新梳理了精诚的主要业务场景:1.主数据管理;2.订单管理及变更;3.计划管理及变更;4.采购管理;5.仓储物流管理;6.生产现场管理;7.质量管理,确保主干业务流程的设计更加简洁高效、科学并且合规。之后结合新核云专门为汽配行业客户定制的智核云系统的ERP+MES一站式解决方案,将线下流程搬到线上,进一步增加流程的合规性。

1.订单管理:

l 前期以excel导入的方式,按规定的模板导入生成订单,避免人工翻译录入出错。后期采取EDI集成的方式,直接从客户系统将PO抛到新核云系统自动生成订单

l 自定义订单审核流程,订单的变更管理走线上审核流程,系统详细记录每个节点的审核情况。

l 使用系统发货管理模块安排发货,并打印发货单,跟进发货进度。

2.质量追溯

l 原料检验——在系统中维护详细的检验方案和检验规范,采购过程中,从原料进来即生成批次进行管理,采购入库报检后,根据检验方案触发来料检验流程,派发检验任务,线上查看检验规范并记录详细检验结果,生成检验报告。如有检验不通过,则发起次品处理流程。生产过程中,记录原料的投料信息(包括生产单号、批次号、投料工序、投料时间、领料人等)、耗料信息(包括计划数量、投料数量、实际耗料数量、补领料数量、余料数量、耗料工序、耗料时间、耗料人员等)

l 成品在制品检验——允许自定义批量大小,生产过程中可自动生成或手动创建流转批号,绑定报工记录(作业人员、机器、时间等)、投料记录、生产工艺参数(炉号、批次号、温湿度、等)。并根据定义的检验方案(首末检、抽检、巡检、自检等)触发生产检验流程,派发检验任务,系统记录检验结果并汇总检验数据生成检验报告。

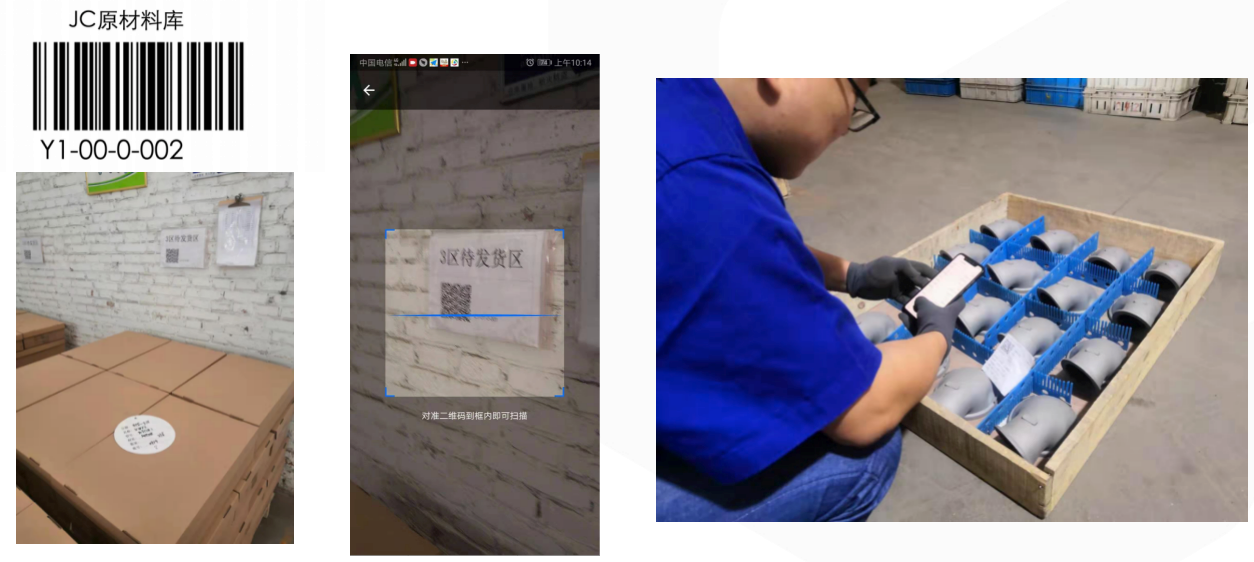

3.仓储物流管理

l 库位管理——启用库位管理,重新规划仓库划分,打印库位码贴到对应仓库库位,方便扫码操作

l FIFO管理——启用批次管理,系统自动按照先进先出原则控制物料的进出。

l 安全库存管理——启用安全库存管理,设置安全库存、最小采购量及采购批量大小等信息,更科学的管理库存水平和采购计划。

l 出入库管理——启用扫码出入库功能,支持使用扫码来完成成品/原料的出入库、移库等操作。

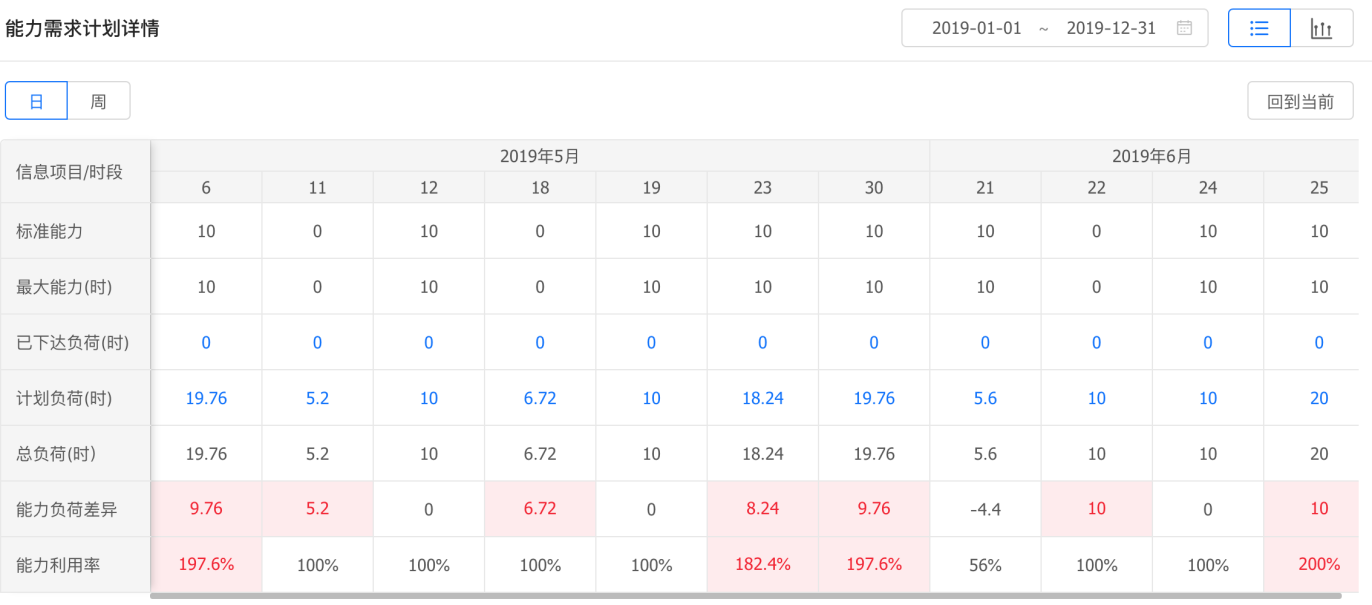

4. 计划管理

l 计划排查管理——订单一键加入计划,由系统进行MPS/RCCP/MRP/CRP/DCP运算,经PMC微调并确认后,自动下发任务到其他部门。同时生成详细周计划、日计划,并可通过车间看板实时展示出来。

·计划调整——车间计划中,查看并调整计划资源及执行情况

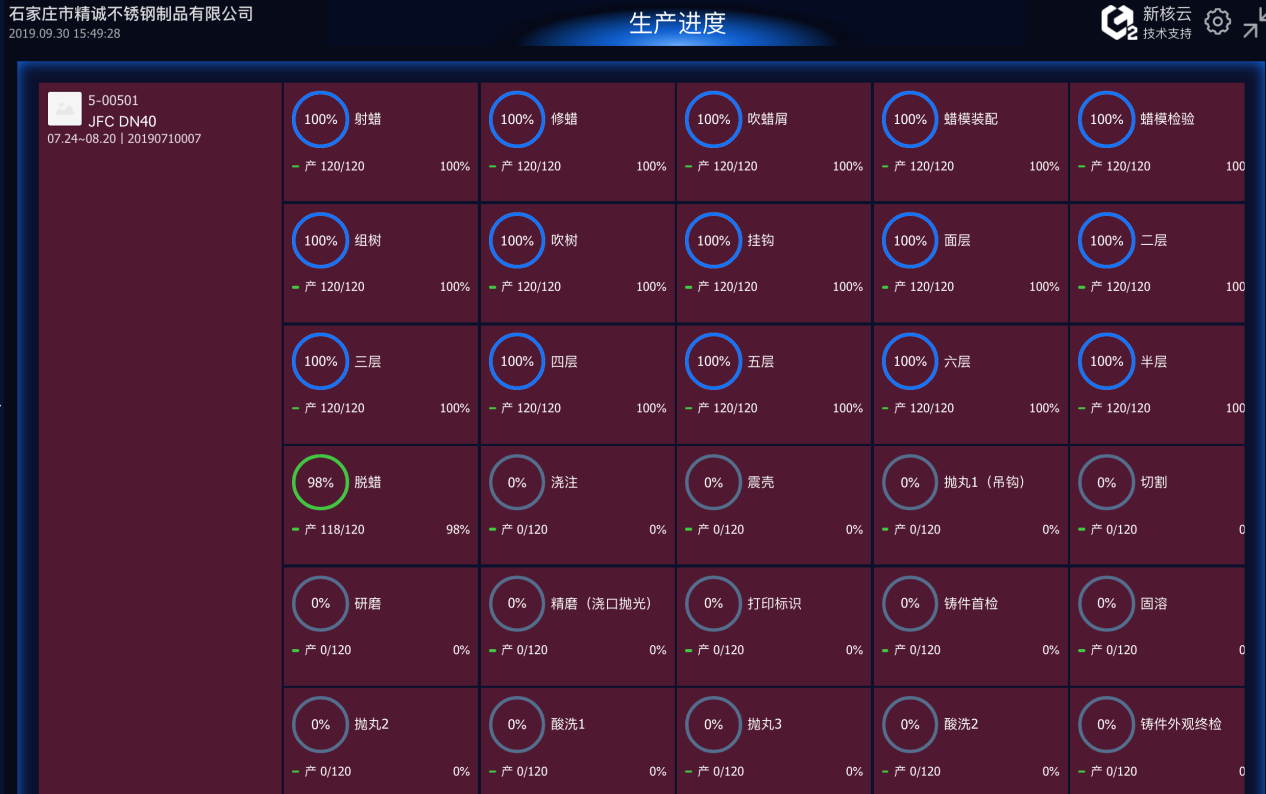

5. 车间现场管理

l 启用看板管理,各车间可通过看板查看计划执行情况,各产线使用移动端平板或手机接收生产任务,并实时上报生产完成情况。系统自动统计产能并生成相应报表。

l 车间图纸、SOP文档在线管理,并可根据生产任务直接派发给车间制定人员。可直接在移动端接收生产任务并查看对应的图纸和SOP文档。

项目成果

从3月初项目启动,在新核云和精诚双方项目团队紧密合作下,新核云系统赶在6月底切换上线到正式环境。项目正式实施后,精诚工厂自身数字化程度大幅度提高,降本增效明显,为工厂带来直接效益。2019年7月,在新核云实施顾问的协助下,精诚顺利通过德国大众原厂内审人员的评审工作,正式进入大众A级供应商名录!

大众评审现场